WINTRON温特隆的石英晶体振荡器产品通过先进和创新的制造和测试设备完成整个生产过程。

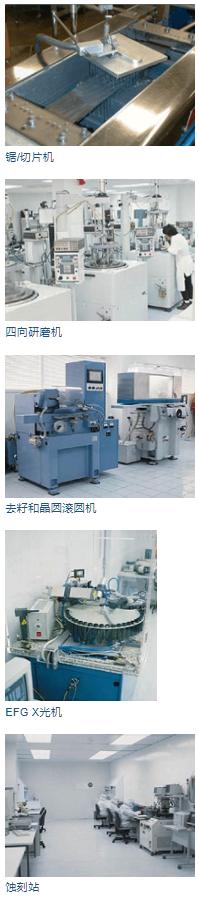

●锯

切割石英晶片基本上是生产石英晶体谐振器的第一步。在切片过程中,高精度的浆料锯基本上可以一次磨穿几根石英材料棒。石英棒已被定向,因此单个切片将具有所需的 频率与温度特性。一般来说,一次可以切割多达六根棒,生产200至400片单个晶片。一个典型的锯运行将需要大约6到8个小时才能完成。

●重叠

“四向”研磨机使用研磨剂将晶片表面研磨至目标厚度,同时在三个阶段的过程中保持平整度:首先是晶片形式,然后是切块形式,最后是成圆后。

对于AT切割石英毛坯,晶片厚度决定了频率。的精确度0.1毫米或更少 .

●确定毛坯的尺寸

空白尺寸对石英晶体设计至关重要。根据水晶包装的不同,坯件呈圆形或切割成矩形。

就频率温度性能和老化而言,将毛坯的尺寸确定为具有精细表面光洁度的紧密公差也很重要。

●x射线

对石英晶片或坯件进行X射线检测,以测量相对于参考晶格平面的角度,单位为度、分和秒。

●清洁/蚀刻

T石英坯在酸性溶液中蚀刻,以提高表面光洁度并减少生产批次的频率分布。

从蚀刻到密封的所有过程都在1000级洁净室中进行,并配备100级工作站和工艺。这种环境对于高性能无源石英晶体生产的最后阶段至关重要,因为颗粒污染会极大地导致DLD(驱动电平依赖性)、不良相位噪声、微跳跃和老化。过程粒子激光计数器监测环境和关键阶段及设备,同时也监测和控制液体粒子。

●薄膜沉积

高真空薄膜沉积机器将金属蒸发到每个坯件的表面上以形成电极图案。

这种基础电镀工艺被认为是获得性能良好的低老化晶体的最关键工艺。

●自动安装和涂胶

安装和胶合由专门制造的机器人执行,该机器人旨在以低污染和低应力执行其功能。

石英坯件安装在支撑夹具上,导电胶与坯件每一侧的电极电接触。

WINTRON晶体生产工艺流程图

●精密电镀测量每个石英晶体的频率,同时在暴露电极的一侧蒸发金属,直到目标频率达到1ppm以内。

●校准

校准是谐振器的最后电镀步骤。在许多方面,该工艺类似于电极的沉积,只是使用了少得多的金属。校准的目的是将谐振器的频率微调到指定的工作点。通常,石英谐振器的频率被校准到低于其目标频率的1ppm。

有趣的是,电镀电极和校准的整个过程相对于研磨和抛光操作对石英谐振器的影响是相反的。因此,石英去除和金属沉积工艺结合使用,以反复产生所需的工作频率。

●密封

支架内部被抽空并充入惰性氮气,以机械保护石英晶体元件并防止电极或其他部件被氧化或受环境温度影响。根据包装使用电阻或缝焊密封方法。

传感器监控过程环境。

然后,在参数测试和老化之前,对晶体进行精细和总泄漏测试。

●温度和老化测试

密封后,谐振器被置于环境筛选中,以验证其在所需工作温度范围内的电气性能和频率特性。上面显示的石英谐振器被加载到Wintron的许多ATE系统之一中。除了温度性能测试之外,精密谐振器还接受了加速寿命测试,包括超过200摄氏度的高温烘烤。这种加速寿命测试是用于确认频率漂移的预期年速率的方法之一,频率漂移通常被称为老化。

●温度试验

贴片石英晶体在目标温度范围内的频率特性在恒温箱中进行100%测试。

●初始和最终晶体测试

测试晶体的运动参数并按频率分组。

在高温下老化一段时间后,再次测试运动参数,确保参数保持在所需的工艺规格。这是一个重要的SPC(统计过程控制)点,以突出任何过程问题。

●PCB组装、晶体匹配和TCXO晶振组装

PCB板经过焊膏筛选、元件拾取和放置以及红外回流生产线。

晶体与组装的PCB相匹配。这也允许较窄的调整范围,从而更容易调谐振荡器的频率。

●最终质量控制和包装

检查晶体的任何成腿、包壳和标记。然后晶体由我们的O.Q.C .部门包装和放行。

精工晶振,32.768K晶振,SSP-T7-F晶振

精工晶振,32.768K晶振,SSP-T7-F晶振 精工晶振,石英晶振,SSP-T6晶振

精工晶振,石英晶振,SSP-T6晶振 富士晶振,石英晶体振荡器,FCO-120晶振

富士晶振,石英晶体振荡器,FCO-120晶振